Zgrzewanie elektrooporowe

Powierzchnie połączeń (zewnętrzne powierzchnie rur przewodowych oraz powierzchnie wewnętrzne kształtek elektrooporowych) zostają rozgrzane dzięki podgrzaniu przez przepływający prąd drutów elektrooporowych w kształtkach, dzięki czemu rura i kształtka zostają zgrzane poprzez stopienie materiałów. Zgrzewanie jest przeprowadzane automatycznie za pomocą urządzeń do zgrzewania elektrooporowego kształtek.

Przygotowanie do zgrzewania

Powierzchnie przeznaczone do zgrzewania nie mogą być uszkodzone i muszą zostać oczyszczone (np. z brudu, tłuszczu, wiór). Oczyszczenie powierzchni zgrzewania powinno nastąpić bezpośrednio przed zgrzewaniem. Ponadto końce rur dostarczonych w krążkach (zwojach, bębnach) mogą po rozwinięciu wykazywać się owalizacją, w związku z czym należy je we właściwy sposób przygotować do zgrzewania, np. za pomocą kalibratorów nakładanych na końcówkę rury. Fabrycznie zamontowane zaślepki należy zdejmować bezpośrednio przed zgrzewaniem z przeznaczonego do tego celu końca rury.

Przebieg procesu zgrzewania elektrooporowego (według DVS 2207-1)

1. właściwie przygotować miejsce zgrzewania (np. namiot do zgrzewania) – rys. 1.

2. podłączyć zgrzewarkę do sieci lub generatora prądu i sprawdzić działanie urządzenia

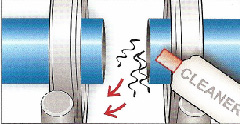

3. oczyścić prostopadłe powierzchnie na końcu rury

4. zapewnić okrągły kształt końców rur za pomocą kalibratora (dopuszczalna owalizacja wynosi 1,5%)

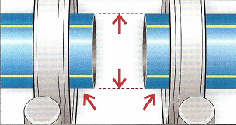

5. powierzchnię zewnętrzną rur oczyścić za pomocą obrotowego skrobaka, podczas strugania powinien powstać wiór (o stałej grubości ok 0,2 mm); Uwaga: Stała grubość wiór wynosi max. 0,2 mm – rys. 2

6. wyjąć kształtkę elektrooporową z oryginalnego opakowania

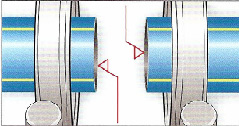

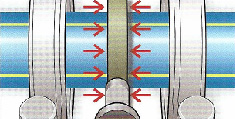

7. przygotowaną powierzchnię rur przewodowych i wewnętrzną powierzchnię kształtek należy wyczyścić za pomocą przeznaczonych do tego środków czyszczących (np. Tangit) i bezbarwnym papierem niewłóknisty – rys. 3

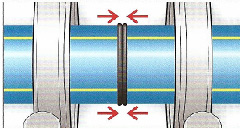

8. wsunąć rurę bez stosowania siły w kształtkę, ustalić i zaznaczyć w widoczny sposób głębokość montażu. Uwaga: Pilnować prawidłowej głębokości montażu i unieruchomić (używać zacisków!) (Położenie nawiertek lub obejm ustalić za pomocą zacisków!)

9. wtyczki kabla urządzenia podłączyć do kołków stykowych kształtki

10. Jeśli to konieczne, sprawdzić ustawienia lub dane urządzenia na wyświetlaczu urządzenia, podać parametry zgrzewu (zeskanować) – rys. 4

11. przeprowadzić i kontrolować proces zgrzewania zgodnie z informacjami producenta

12. odłączyć kabel urządzenia od kształtki

13. zachować czas chłodzenia zgodnie z danymi producenta, zwolnic zaciski montażowe (nie jest to konieczne przy nawiertkach ze zintegrowanym zaciskiem – przestrzegać wytycznych producenta!)

14. jeśli nie jest dostępna funkcja automatycznego protokołowania parametrów zgrzewu należy sporządzić protokół ręcznie.

Dodatkowe informacje: